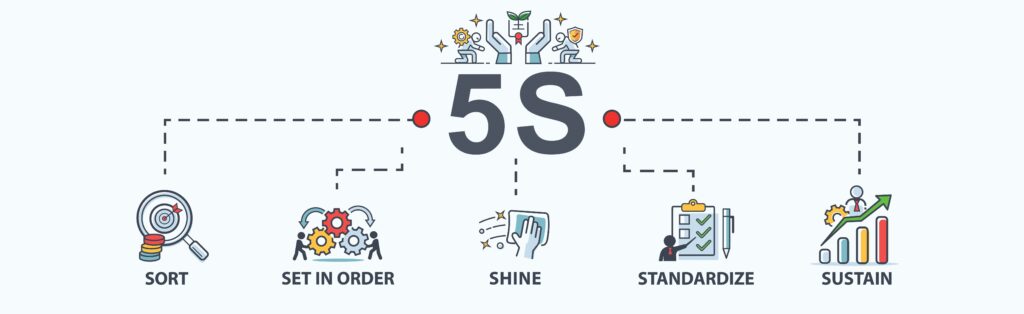

L'efficienza e l'organizzazione svolgono un ruolo fondamentale per garantire la massima produttività e la qualità dei prodotti: uno strumento ampiamente utilizzato in questo contesto è il metodo delle 5S, un'importante pratica della lean production che mira a creare un ambiente di lavoro pulito, ordinato e ben organizzato.

Per raggiungere questo obiettivo non bisogna far altro che perseguire i cinque punti di seguito, alla base delle procedure lean di Toyota, ma che tornano più che utili anche al metalmeccanico italiano.

1. Seiri (Classificare)

La prima "S" del metodo delle 5S consiste nel classificare e separare gli oggetti presenti nell'ambiente di lavoro. È fondamentale eliminare ciò che non è necessario, come materiali o attrezzature obsolete o difettose. Ciò si traduce, per l'artigiano metalmeccanico, nel fare un'attenta analisi degli strumenti e delle attrezzature presenti a bordo macchina, mantenendo solo ciò che è essenziale per svolgere le attività quotidiane.

2. Seiton (Organizzare)

La seconda "S" riguarda l'organizzazione. Una volta che sono stati eliminati gli oggetti non necessari, è importante stabilire un sistema organizzato per inventariare e posizionare le attrezzature e gli strumenti rimanenti. L'artigiano dovrebbe individuare un posto per ogni cosa, in modo che sia facilmente accessibile e riconoscibile, attraverso l'utilizzo di etichette, contenitori e scaffalature, i quali ovviamente possono contribuire a mantenere l'ambiente di lavoro ordinato ed ottimizzato.

3. Seiso (Pulire)

La terza "S" è dedicata alla pulizia dell'ambiente di lavoro. In questo senso. un'azienda metalmeccanica sana dovrebbe stabilire una routine di pulizia regolare, all'intero della quale spesso viene intesa la manutenzione ordinaria dei macchinari, e che comprenda l'eliminazione di sporcizia, residui di lavorazione e rifiuti. Mantenere pulito il luogo di lavoro non solo migliora l'aspetto, ma promuove un ambiente di lavoro sicuro e sano.

4. Seiketsu (Standardizzare)

La quarta "S" riguarda l'istituzione di standard e procedure per mantenere le prime tre "S" nel tempo. Primo degli ultimi due punti fondamentali sarebbe creare un sistema di controllo per garantire che le 5S vengano seguite costantemente: ciò, senza dubbio, dovrebbe includere ispezioni regolari, checklist ed attività di formazione per i dipendenti. L'obiettivo è mantenere un alto livello di ordine, pulizia e organizzazione nel tempo.

5. Shitsuke (Disciplina)

L'ultima "S" si riferisce alla disciplina e all'adozione delle 5S come pratica quotidiana. In ultimo, il team manageriale di un'impresa dovrebbe impegnarsi a seguire le 5S costantemente, assicurandosi che diventino parte della cultura aziendale. La disciplina richiede la consapevolezza e l'impegno di tutti i membri del team per mantenere l'ordine, la pulizia e l'efficienza nell'ambiente di lavoro.

Senza dubbio, l'implementazione del metodo 5s può portare numerosi vantaggi, tra i quali forse il più concreto e visibile, ovvero il liberare spazio ed ottimizzare l'utilizzo delle risorse. Ciò, oltretutto, rende molto più facile individuare tutto ciò che non è effettivamente necessario, riducendo il tempo perso nella ricerca di qualsiasi cosa in giro per l'officina e migliorando la produttività complessiva.

Inoltre, diretta conseguenza visibile nel tempo di un ambiente di lavoro pulito ed ordinato, è anche il notevole miglioramento dello stato generale delle attrezzature e dei macchinari, con il prolungamento di durata ed il miglioramento della qualità.

Virando poi sul prodotto, oltre quanto già detto, una migliore organizzazione può contribuire a ridurre gli errori e gli sprechi di materiali, migliorando la qualità dei prodotti finiti e promuovendo una maggiore efficienza nel flusso di lavoro complessivo. La facile accessibilità agli strumenti e ai materiali necessari riduce i tempi di attesa e il disordine, consentendo un processo produttivo più fluido. Ciò si traduce in una maggiore produttività e tempi di consegna più veloci per i clienti.

Solitamente, questo metodo, proprio per la sua applicabilità in tempi brevi, viene utilizzato tra i primi nell'intervento di tecnici e consulenti esterni impiegati per la riduzione degli sprechi. Ed a ragion veduta, in quanto, implementando alcune di queste pratiche (eliminando così ciò che non è necessario, organizzando strumenti e materiali, stabilendo standard ed abbracciando la disciplina) si possono apprezzare sensibili miglioramenti in relazione alla produzione ed alla qualità della stessa.

Punto più importante, e da non sottovalutare, però, può essere l'ottenimento di una nuova e più consapevole cultura aziendale, che promuova l'efficienza senza il controllo fine a se stesso e migliorando la competitività a seguito di ragionamenti univoci su basi concrete, in modo da essere condivisibili in tutta l'azienda.

Non "sistemare". Condividi gli obiettivi, proceduralizza il metodo, verifica il risultato.

A presto.